Um determinado cliente nos procurou e relatou problemas em seu processo produtivo devido ao excesso de velocidade de um cilindro pneumático. Esse cilindro é utilizado em uma máquina que faz a encadernação de capas de cadernos e atua de forma cíclica várias vezes por minuto. Sua alta velocidade ocasionava fortes pancadas na máquina, que além de danificá-la, também gerava um desalinhamento na capa do caderno, interrompendo o seu ciclo de funcionamento. Essa interrupção gera atraso na produção e resulta em perdas financeiras para a empresa.

A necessidade então consistia em desenvolver um sistema que evitasse as pancadas e ao mesmo tempo mantivesse a mesma quantidade de produção das capas.

Uma válvula reguladora de fluxo comum poderia ter sido uma opção para solucionar o problema; no entanto isso diminuiria significativamente também a quantidade de capas por minuto.

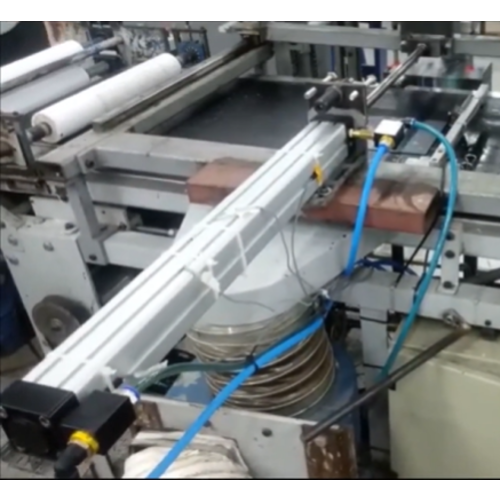

Diante disso, a Vergo Automação desenvolveu um Sistema Automático de Frenagem, alinhando conceitos pneumáticos e elétricos. Tal sistema, acoplado juntamente à máquina do cliente, garantiu que o cilindro tivesse uma velocidade reduzida próximo ao seu curso final, tanto no avanço quanto no recuo, eliminando as pancadas. O mesmo sistema permitiu que os movimentos de avanço e recuo ficassem mais rápidos nos intervalos entre os freios, o que inclusive aumentou a quantidade de capas produzidas por minuto.

Com a implementação desse projeto a empresa constatou que não houve mais problemas no processo produtivo e que a máquina produz agora aproximadamente 250 a 300 capas por hora a mais do que anteriormente. Ou seja, o Sistema Automático de Frenagem mostrou-se eficaz em seu objetivo e ainda proporcionou melhores ganhos financeiros à empresa.

Os principais componentes utilizados para a execução do projeto foram:

– Sensor magnético tipo palito;

– Relés acopladores;

– Válvula pneumática piloto/mola 5/2 vias;

– Válvula solenoide/mola 3/2 vias;

– Válvula de escape rápido;

– Regulador de fluxo.

Deixe seu comentário